Уважаемые коллеги. Размещение авторского материала на страницах электронного справочника "Информио" является бесплатным. Для получения бесплатного свидетельства необходимо оформить заявку

Положение о размещении авторского материалаРазмещение информации

Повышение безопасности движения на основе автоматизированных диагностических комплексов

Напряженность работы инфраструктуры железнодорожного транспорта увеличивается по мере роста нагрузок на ось и скоростей движения. При этом затраты на техническое обслуживание вступают в конфликт с ограничениями, накладываемыми временем и экономическими условиями.

Специальными средствами диагностируют параметры и характеристики механических дефектов, неисправности и повреждения объектов контроля. В процессе движения поезда наиболее интенсивно изнашиваются подшипники буксовых узлов и колеса, испытывающие максимальные, в том числе превышающие предельные значения, динамические нагрузки.

Дефекты и неисправности тележек создают дополнительные осевые нагрузки на подшипники, ускоряют их износ, приводят к разным повреждениям. Тем самым изменяются геометрия и профиль колес с подрезанием гребня.

Дефекты поверхности качения колеса, в свою очередь, ускоряют износ, вызывают повреждения поверхностей качения подшипников. Изменяется геометрия тележки, вызывающая сходы колес с рельсов.

Кроме этого, дефекты профиля и поверхности качения колес приводят к повреждениям рельсов и верхнего строения пути. Отказ и перегрев подшипника буксового узла, как правило, завершаются сходом с рельсов.

Дефекты поверхности качения колес создают недопустимые ударные нагрузки на рельсы и подшипники, это ускоряет их разрушение. Динамика отцепок грузовых вагонов в текущий отцепной ремонт или ТОР, как его называют железнодорожники, из-за неисправностей буксовых узлов неуклонно растет. На практике это почти каждый десятый вагон. Отцепки в ТОР грузовых вагонов российских собственников, кроме предприятий холдинга ОАО «РЖД», по неисправностям буксового узла за 9 месяцев 2015 года составили 22 708 единиц по сравнению с 16 986 в прошлом году. Подобная динамика вряд ли может кого-нибудь порадовать.

Практика показывает, что для грузового железнодорожного подвижного состава наиболее эффективное направление развития средств диагностики грузового железнодорожного подвижного состава на ходу поезда – диагностика на ходу поезда, а именно применение автоматизированных диагностических комплексов.

В настоящее время работа осмотрщиков вагонов заменяется использованием автоматизированных систем неразрушающего контроля, осуществляющих определение дефектов вагонов на ходу поезда при подходе к станции. При этом отбраковка узла или детали вагона производиться автоматически без участия оператора. Это накладывает жёсткие требования к надёжности, быстродействию и условиям эксплуатации используемых диагностических средств. На центральный пункт управления пункта технического обслуживания (ПТО) передаются данные от каждой диагностической системы. Далее по ним принимается решение о необходимости ремонта или отцепки забракованного вагона. Данные о параметрах каждого проконтролированного поезда регистрируются для последующего хранения, часть из них передаётся на следующий ПТО, так как их наличие увеличивает достоверность диагностирования многих дефектов.

Автоматизированные диагностические комплексы контроля технического состояния вагона на ходу поезда позволяют выявлять следующие неисправности вагонов:

- контроль температуры буксового узла и заторможенных колёс;

- контроль волочения;

- контроль габаритных размеров вагонов;

- контроль дефектов колеса по кругу катания;

- контроль геометрических параметров колеса;

- контроль параметров ударно тягового механизма;

- контроль неравномерности загрузки вагонов;

- контроль сползания буксы с шейки оси.

Рассмотрим комплекс технических средств многофункциональныйКТСМ-02(БТВК), который является системой автоматического контроля технического состояния (диагностики) подвижного состава, состоящей из подсистем обнаружения неисправностей буксовых узлов (Б) и дефектов колес (К), заторможенных колесных пар (Т) и волочащихся деталей (В).

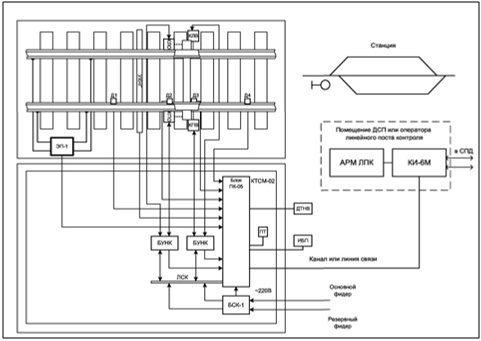

Напольное оборудование КТСМ-02 включает (рисунок 1):

- две основные напольные камеры: правая (НКОП) и левая (НКОЛ);

- две вспомогательные напольные камеры: (НКВП) и (НКВЛ);

- четыре датчика счета колёсных пар (Д1, Д2, Д3, Д4);

- путевую коробку с перемычками рельсовой цепи и электронной педалью ЭП-1.

Рисунок 1. Схема расположения оборудования комплекса типа КТСМ-02

Постовое оборудование включает:

- силовой щит ДИСК-Б;

- пульт технологический (ПТ);

- блок питания ПК-05;

- датчик температуры наружного воздуха ДТНВ;

- устройство контроля электропитания УКП-220;

- устройство контроля нижнего габарита (УКНГ);

- блок управления напольными камерами (БУНК);

- блок сетевого контроля (БСК-1).

При движении поезда по контрольному участку пути осуществляется идентификация подвижных единиц, подсчет осей и вагонов с целью привязки диагностических сигналов к осям и сторонам поезда.

Функциональные возможности КТСМ-02 (БТ) существенно отличаются от аппаратуры ПОНАБ, ДИСК и КТСМ-01 (01Д) с ориентацией приемника ИК-излучения на крышку буксы за счет:

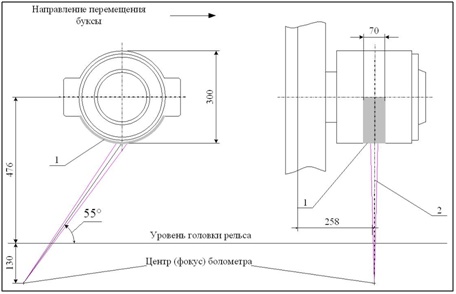

- ориентации приемника инфракрасного (ИК) излучения на нижнюю часть корпуса буксы параллельно оси пути под углом 550 к горизонту (рисунок 2), что снижает влияние внешней среды и солнечного излучения, исключает ложные срабатывания КТСМ-02 на нагрев шкивов привода подвагонных генераторов пассажирских вагонов, букс локомотивов и реостатов ЭПС;

Рисунок 2. Схема ориентации болометра в КТСМ–02

1 - зона теплового контроля; 2 - угол зрения болометра

- преобразования мощности ИК-излучения буксы (колеса) в цифровой сигнал непосредственно в приемной капсуле напольных камер, что позволяет повысить помехозащищенность системы и удалять постовое перегонное оборудование от напольного на расстояние до 30м;

- реализации функций автокалибровки и автокоррекции коэффициента преобразования тепловых сигналов в приемно-усилительных трактах (ПУТ).

- обеспечения возможности обнаружения заторможенных колесных пар по сигналам основных напольных камер (т.е. без вспомогательных НК);

- существенного снижения эксплуатационных расходов в связи с исключением операций по ориентации камеры в процессе эксплуатации и возможностью использования только основных напольных камер без потери качества контроля;

- контроля нагрева букс и колес при движении поезда по неправильному пути, то есть одним комплектом контролируются поезда в обоих направлениях.

Применение комплексных систем технической диагностики железнодорожного подвижного состава позволяет повысить безопасность движения за счет выработки рекомендаций об индивидуальных объемах ремонта каждой единицы подвижного состава с учетом действительного технического состояния.

Литература

1 Гапанович В. А., И. И. Галиев, Ю. И. Матяш, В. П. Клюка. Прогрессивные технологии обеспечения безопасности движения поездов и сохранности перевозимых грузов: Монография /В. А. Гапанович. – М.:Маршрут, 2007.– 274 с.

2 Розенберг Е. Н. Средства диагностики: перспективы и внедрение / Е. Н. Розенберг // Вагоны и вагонное хозяйство: прил. к журн. "Локомотив". – 2008. – № 4 (16). – С. 10–15.

3 Сайт «СЦБИСТ-железнодорожный форум, блоги, фотогалерея, социальная сеть». Режим доступа: http//www.scbist.com

4 Сайт «Вагонник». Режим доступа:http//www.vagonnic.net.ru

5 Сайт «Студопедия». Режим доступа: www.studopedia.ru

6 Сайт «Транспорт России». Режим доступа: http://www.transportrussia.ru /bezopasnost/kak-izbezhat-pereprobega.html

Назад к списку