Уважаемые коллеги. Размещение авторского материала на страницах электронного справочника "Информио" является бесплатным. Для получения бесплатного свидетельства необходимо оформить заявку

Положение о размещении авторского материалаРазмещение информации

О возможности использования мультиагентной система поддержки принятия решений по технологической координации производств в образовательном процессе

Данная статья представляет собой результат внедрения научно-исследовательской разработки в учебный процесс. В ней рассмотрена возможность использования мультиагентных технологий к решению задачи технологической координации дискретно-непрерывных производств, характеризующихся многовариантностью технологических маршрутов в рамках курса «Построение и безопасность распределенных информационных систем» для специальности 230401 «Информационные системы».

Ключевые слова: мультиагентная система, агенты, иммунный алгоритм, сети Петри, агрегат Бусленко.

Введение

Основной целью оперативного планирования и управления производством является составление согласованных производственных планов цехов предприятия и обеспечение их выполнения. Задача существенно усложняется для производств, характеризующихся широкой номенклатурой выпускаемой продукции, многообразием оборудования, многостадийностью технологических процессов, многовариантностью технологических маршрутов и, как следствие, сложными перекрестными материально-транспортными связями [1].

Технологическая координация - составная часть оперативного управления (ОУ), обеспечивающая согласование работы отдельных звеньев управляемой системы в условиях конкретных технологических и организационно-технологических ситуаций и выполнение производственной программы по количеству, качеству и номенклатуре продукции.

Основой ТК является контактный график (КГ) - производственное расписание, регламентирующее работу основного технологического оборудования. Проблема ТК сложноструктурированными производствами заключается в необходимости оперативной корректировки КГ в случае рассогласования текущей производственной ситуации относительно запланированной, что предполагает перебор возможных вариантов очередности выполнения заказов сменно-суточного задания (ССЗ), по соответствующим технологическим маршрутам.

Теоретический анализ

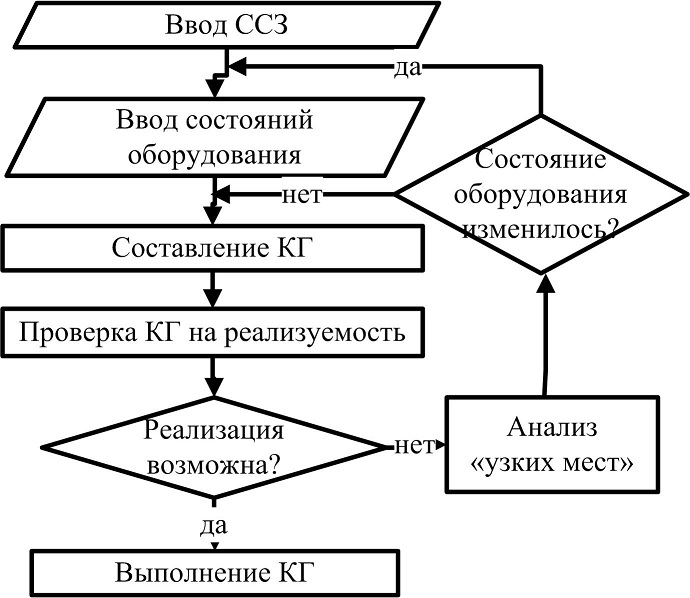

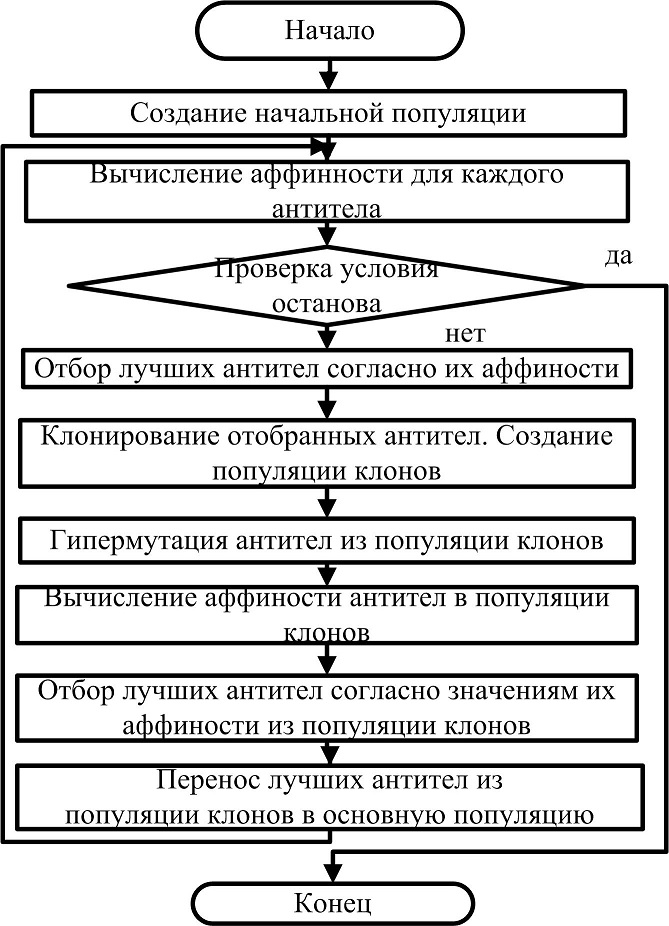

Предлагается декомпозиция задачи оперативного управления и технологической координации производства на следующие подзадачи (рис 1):

- слежение за работой отдельных агрегатов;

- составление и оптимизация производственного расписания;

- проверка возможности реализации построенного расписания в условиях реального производства;

- корректировка производственного расписания в режиме on-line в случае возникновения рассогласования фактической и запланированной производственных ситуаций;

- проверка возможности реализации скорректированного расписания.

Решение этих задач базируется на комплексе моделей и алгоритмов и выполняется в режиме on-line в интеграции с MES-системой производства.

Рис. 1. Обобщенная блок-схема решения задачи ОУ и ТК

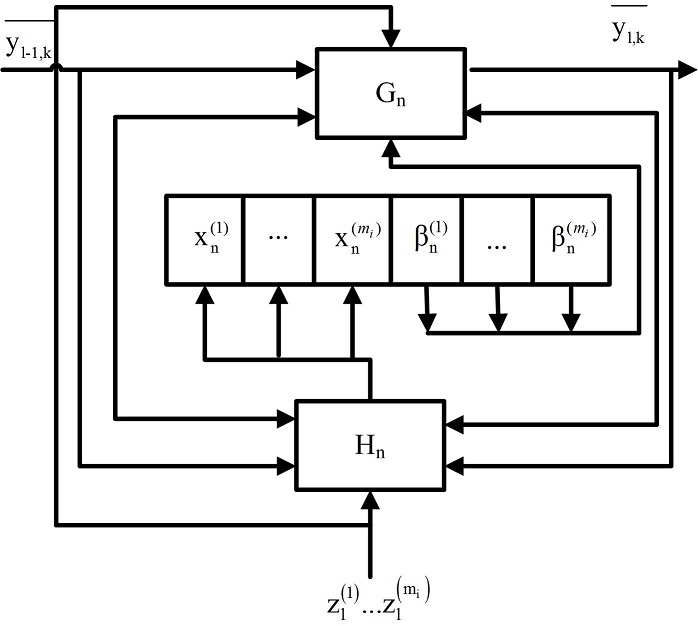

Для моделирования отдельных единиц технологического и транспортного оборудования предлагается агрегативная модель, предложенная Н. П. Бусленко [2]. Каждый агрегат Аj (рис. 2) характеризуется набором координат ![]() , которые описывают его состояние: для основных агрегатов – простой, ожидание продукта, операция обработки и передачи, операция ожидания; для агрегатов-накопителей – простой, ожидание продуктов до обработки; для агрегатов-транспортных средств – простой, операция транспортировки, операция ожидания,

, которые описывают его состояние: для основных агрегатов – простой, ожидание продукта, операция обработки и передачи, операция ожидания; для агрегатов-накопителей – простой, ожидание продуктов до обработки; для агрегатов-транспортных средств – простой, операция транспортировки, операция ожидания, ![]() - управляющие сигналы,

- управляющие сигналы, ![]() вход агрегата, поступающий с выхода предыдущего агрегата,

вход агрегата, поступающий с выхода предыдущего агрегата, ![]() - выход текущего агрегата и вход следующего.

- выход текущего агрегата и вход следующего.

Агрегат реализует алгоритм выходов Gn (окончание обработки на одном агрегате и передача другому) и алгоритм переходов Нn (изменение состояния агрегата в процессе работы). Параметры агрегата ![]() характеризуют его работоспособность.

характеризуют его работоспособность.

Рис.2. Модель агрегата Бусленко

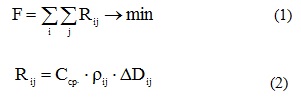

Задача построения и оптимизации производственного графика относится к классу задач составления расписаний. Наличие нескольких однотипных агрегатов, многовариантность технологических маршрутов, последовательно–параллельные и перекрестные транспортно-технологические потоки определяют эту задачу как NP-сложную. Оптимизация расписания осуществляется путем выбора последовательности технологических маршрутов производства продукции согласно ССЗ, минимизирующей суммарные приведенные потери ![]() связанные с переналадкой всех технологических агрегатов

связанные с переналадкой всех технологических агрегатов ![]() при переходе от обработки i-го заказа к (i+1) -му:

при переходе от обработки i-го заказа к (i+1) -му:

где ![]() - средняя себестоимость продукции за смену;

- средняя себестоимость продукции за смену; ![]() - производительность j –го технологического агрегата по выпуску i-го заказа;

- производительность j –го технологического агрегата по выпуску i-го заказа; ![]() - длительность переналадки j–го технологического агрегата при переходе от обработки i-го заказа к (i+1)-му.

- длительность переналадки j–го технологического агрегата при переходе от обработки i-го заказа к (i+1)-му.

Для составления КГ в режиме on-linе предлагается математический аппарат иммунного алгоритма, обеспечивающего эффективный параллельный поиск оптимального решения на основе принципа клональной селекции, предложенного De Castro [4] (рис. 3).

На первом этапе генерируется популяция антител (все возможные варианты маршрутов обработки ССЗ), которая представляет собой строки фиксированной длины, состоящие из наборов возможных технологических маршрутов текущего ССЗ.

Из популяции, представленной множеством схем обработки заказов, выбирается определенное количество лучших антител (маршрутов обработки) с минимальным значением аффинности, характеризующей отклонение фактического времени выполнения операции на конкретном этапе обслуживания заказа от нормативного согласно технологической инструкции, из которых формируется новая популяция - популяция клонов.

Каждое антитело в популяции клонов копирует себя несколько раз, формируя семейство клонов (различные варианты технологических маршрутов СЗЗ).

Из каждого семейства популяции клонов по аффинности отбираются лучшие с учетом ограничений конкретного производства маршруты и переносятся в основную популяцию. На этом шаге формируется КГ как последовательность операций основного технологического оборудования цеха.

Рис. 3. Блок-схема модифицированного алгоритма клонального отбора

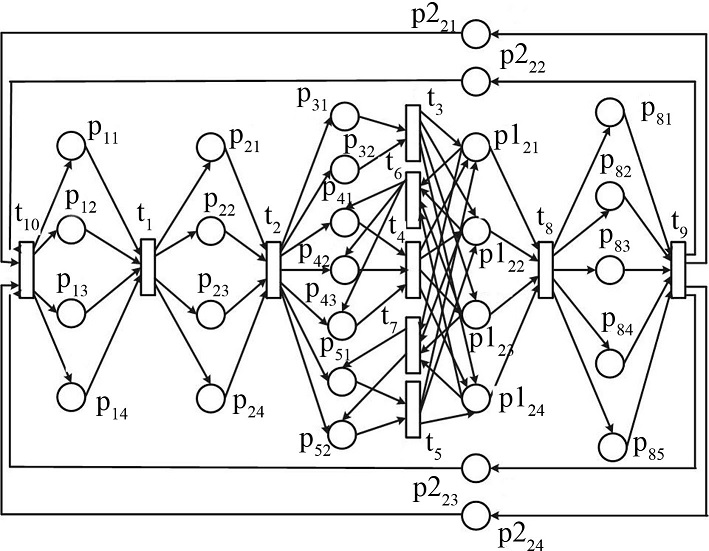

Алгоритм проверки составленного КГ на реализуемость осуществляется с использованием математического аппарата вложенных сетей Петри, в которой каждая позиция-вершина системной сети представлена как группа оборудования, соответствующая технологическому маршруту КГ [5] (рис.4) .

Сеть описывается формально множествами переходов и вершин сети. Функционирование сети задается правилами срабатывания переходов.

Рис. 4. Пример системной сети Петри ТК оборудования сталеплавильного цеха ОАО «ОЭМК»

Математически сеть описывается кортежем:

![]()

где P - множество позиций, представленных агрегативными моделями технологического оборудования; T - множество переходов между смежными агрегатами; F - функция инцидентностей позиций и переходов, определяющая для рассматриваемого требования к обслуживанию агрегат-источник и агрегат-исполнитель; C - функция цвета маркера, сигнализирующая о принадлежности перехода к определенному технологическому маршруту; τT - модельное время, отнесенное ко всем компонентам сети Р, Т, F, М0; {Vs} - условия выполнения переходов, отнесенных к компонентам сети, входным и выходным позициям; K - емкость маркеров в позициях с учетом С; М0 - вектор начальной маркировки, компоненты которого помечают закрытые позиции при поступлении требования на обслуживание.

Срабатывание каждого перехода из множества Т{t1,t2,…,t10} определяется наличием сигнала на выходе определенной технологической установки. Возможность осуществления перехода в одну из позиций Р определяется с учетом значений параметров сети F(Аlk, А(l+1)(k+1)), идентифицирующих агрегат-исполнитель следующего требования, и вектора М0, компоненты которого помечают закрытые позиции при поступлении требования на обслуживание. Аргументы функции Аlk, А(l+1)(k+1) представляют соответственно агрегат-источник и агрегат-приемник требования на обслуживание. Вектор М0 характеризуется переменной размерностью, которая зависит от этапа обработки и определяет общее число агрегатов-приемников технологического требования. Закрытые позиции помечаются как 0, допустимые как 1.

Методика

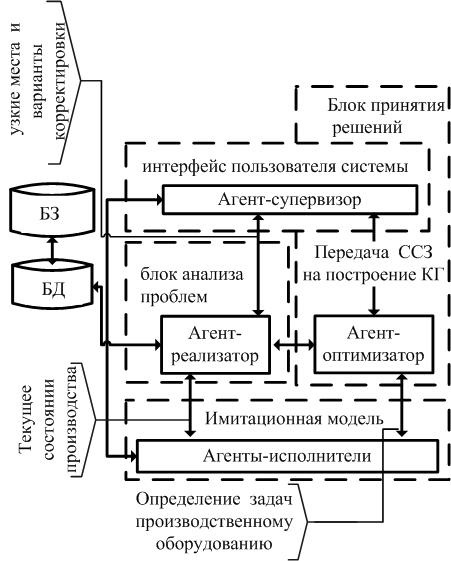

Рассматриваемые производства являются распределенными, что позволяет использовать в качестве инструмента СППР по ОУ и ТК мультиагентные технологии (МАТ).

МАТ - направление искусственного интеллекта, основанное на взаимодействии нескольких интеллектуальных агентов в распределенных системах. Каждый агент наделяется конкретным набором свойств в зависимости от целей разработки, решаемых задач, технологии реализации, заданных критериев.

Структура МАСППР составлена с учетом вышеприведенной декомпозиции задачи ОУ и ТК и ролевых функций агентов (рис. 4)

Блок принятия решений концептуальной схемы включает агента-оптимизатора и агентом-супервизором, блок анализа проблем представлен агентом-реализатором, имитационная модель производства – агентами – исполнителями.

Агент-супервизор – интерфейсный агент, решающий задачу взаимодействия агентов МАС и связи с пользователем.

Агент – оптимизатор – гибридный агент, в задачу которого входит построение оптимального КГ на основе правил и ограничений производства.

Агент-реализатор – гибридный агент, который осуществляет проверку сформированного КГ на реализуемость.

Агент-исполнитель – партнерский агент, задачей которого является слежение за работой конкретного технологического агрегата, входящего в реализуемый технологический маршрут.

Рис. 5. Структура СППР на основе МАТ

Координация агентов в системе осуществляется на основе непрямого взаимодействия, которое соответствует распределению функциональных задач МАС. Агент–супервизор формирует технологическое задание по обслуживанию заказов с учетом изменившейся производственной ситуации, которое в виде входного сообщения поступает агенту-оптимизатору, идентифицирующему состояние производства и определяющему группы агентов-исполнителей. Степень готовности агентов-исполнителей принять задание анализируется агентом-реализатором, который формирует и посылает агенту-супервизору сообщение о возможности выполнения заданий каждым из членов рабочей группы. Супервизор на основе информации о готовности агрегатов и их занятости в технологических маршрутах плана корректирует производственную программу и направляет откорректированный КГ агенту-реализатору для проверки возможности его выполнения.

Экспериментальная часть

Апробация данной методологии проводилась на примере электросталеплавильного производства Оскольского электрометаллургического комбината (ОЭМК), которое характеризуется широкой номенклатурой марок стали (более 100), выплавляемых по четырем технологическим маршрутам, отличающимся последовательностью технологических операций на основных агрегатах цеха: ДСП-УПА-МНЛЗ, ДСП-УПА-АКОС-МНЛЗ, ДСП-АКОС-УЦВС-МНЛЗ; ДСП-УЦВС-АКОС-МНЛЗ). В состав электросталеплавильного цеха входят четыре дуговые сталеплавильные печи (ДСП), две установки продувки аргоном (УПА), три установки циркуляционного вакуумирования стали (УЦВС), три агрегата комплексной обработки стали (АКОС), пять машин непрерывного литья заготовок (МНЛЗ), пять стендов разогрева сталь-ковшей (СРСК) и четыре разливочных крана.

Связная агрегативная модель цеха разработана в виде партнерской агентной системы (рис. 6).

Рис. 6. Структурная схема взаимодействия партнерских агентов

Работа партнерской системы направлена на отслеживание этапов выполнения КГ. Последовательно анализируется возможность каждого из назначенных в КГ агрегатов отработать технологическое задание. В случае возникновения рассогласования планового и фактического расписания агентом-реализатором формируется запрос агенту-оптимизатору на построение нового КГ.

В набор инструментария агента-супервизора входят средства визуального представления текущего КГ в виде диаграммы Ганта и результатов его проверки в виде сообщения об «узких» местах производства.

Результаты

Моделирование процесса оперативного планирования конкретного производства с использованием предложенной мультиагентной технологии показал, что за счет рационального распределения производственного оборудования, сокращения простоев и переналадок в процессе выполнения ССЗ можно повысить объем производства на 5-10%, что свидетельствует об эффективности предложенного подхода, что подтверждено проведением лабораторных и практических работ студентов в рамках курса «Проектирование и безопасность распределенных информационных систем»

Список литературы

- Литвинцев П. И. Методы организации вычислений в диалоговых системах планирования: Канд. диссертация. – М.: Выч. Центр АН СССР. 1981. – 190.

- Бусленко Н. П. Моделирование сложных систем. М., - Наука, 1968.-355 с.

- Веревкин С. В. Формирование контактного графика в параллельно-последовательных системах: Сб. науч. тр. «Информационные технологии в экономике, промышленности и образовании». - Кемерово. Изд-во НФИ КемГУ, -С. 18-24.

- De Castro L.N., Von Zuben F.J. (2000a), The Clonal Selection Algorithm with Engineering Applications, submitted to GECCO’00.

- Цуканов М. А., Боева Л.М. Моделирование технологической координации оборудования сталеплавильного цеха на основе аппарата вложенных сетей Петри. Воронеж - «Электротехнические комплексы и системы управления», 2010г., № 2(18), с. 51-54.

Назад к списку